การผลิตแบบเติมแต่งและการผลิตแบบลบ: การอภิปรายเกี่ยวกับการใช้แม่พิมพ์เบื้องหลังการกลึงแม่นยำ

การผลิตเชิงอุตสาหกรรมสมัยใหม่ได้กำหนดมาตรฐานที่สูงขึ้นในด้านความแม่นยำ ประสิทธิภาพ และอิสระในการออกแบบ นอกเหนือจากเทคโนโลยีการผลิตแบบลบแบบดั้งเดิม (เช่น การกัด การเจียร ฯลฯ) แล้วการผลิตแบบเติมแต่ง (การพิมพ์ 3 มิติ)เทคโนโลยีก็กำลังพัฒนาอย่างรวดเร็วและกลายเป็นเครื่องมือสำคัญในการสร้างนวัตกรรมการผลิต ทั้งสองเทคโนโลยีมีข้อดีของตัวเองและถูกนำไปใช้อย่างแพร่หลายในอุตสาหกรรมยานยนต์ อวกาศ อุปกรณ์การแพทย์ และการผลิตเครื่องจักร ในวิธีการผลิตทั้งสองวิธีนี้ บทบาทของแม่พิมพ์มีความสำคัญอย่างยิ่งและเกี่ยวข้องโดยตรงกับคุณภาพการประมวลผลและประสิทธิภาพการผลิต

บทนำสู่เทคโนโลยีการผลิตแบบเติมแต่งและการประยุกต์ใช้แม่พิมพ์

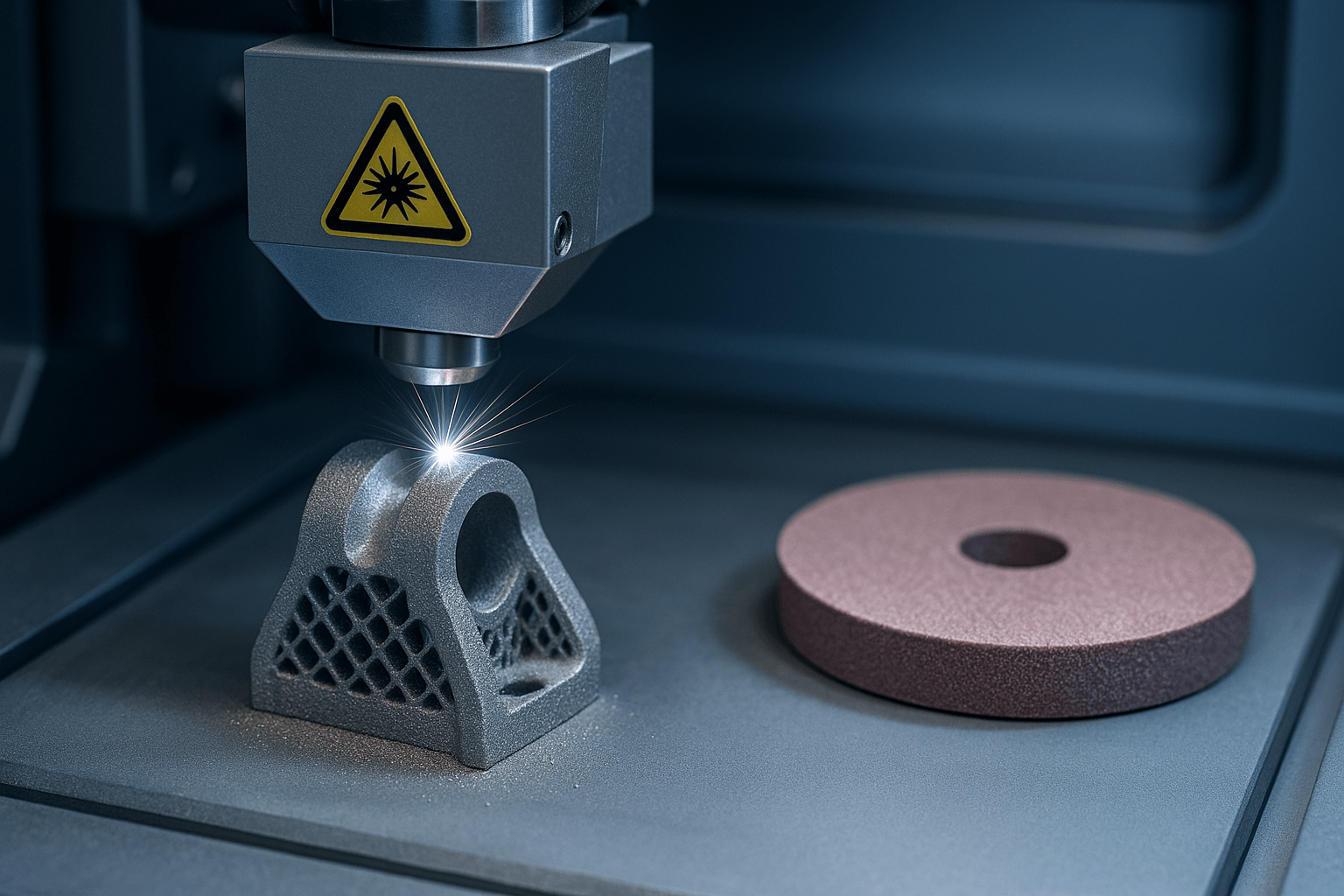

การผลิตแบบเติมแต่งหรือที่รู้จักกันในชื่อการพิมพ์ 3 มิติ เป็นกระบวนการสร้างชิ้นส่วนโดยการซ้อนวัสดุทีละชั้น เทคโนโลยีการผลิตแบบเติมแต่งที่นิยมใช้กัน ได้แก่ การเผาผนึกด้วยเลเซอร์แบบเลือก (SLS), การหลอมละลายด้วยเลเซอร์แบบเลือก (SLM), การสร้างแบบจำลองแบบหลอมรวม (FDM) และสเตอริโอลิโทกราฟี (SLA) เทคโนโลยีประเภทนี้ขึ้นชื่อเรื่องอิสระในการออกแบบที่สูงมาก สามารถผลิตชิ้นส่วนที่มีรูปร่างซับซ้อน มีโพรงภายในหรือโครงสร้างแบบกริด ใช้ประโยชน์จากวัสดุได้สูง และลดการสูญเสียวัสดุได้อย่างมาก การผลิตแบบเติมแต่งเหมาะอย่างยิ่งสำหรับการสร้างต้นแบบอย่างรวดเร็ว การผลิตแบบปริมาณน้อย และการปรับแต่งตามความต้องการส่วนบุคคล และนิยมใช้กันอย่างแพร่หลายในอุตสาหกรรมการบินและอวกาศ ยานยนต์ อุปกรณ์การแพทย์ และการผลิตแม่พิมพ์ ข้อดีของเทคโนโลยีนี้ยังรวมถึงการย่นระยะเวลาในการพัฒนา ส่งเสริมการออกแบบที่เป็นนวัตกรรม และการนำโซลูชันที่หลากหลายมาใช้จริง

แม้ว่าการผลิตแบบเติมแต่ง (additive manufacturing) สามารถสร้างโครงสร้างที่ซับซ้อนได้โดยตรง แต่พื้นผิวของชิ้นส่วนที่พิมพ์มักจะมีความหยาบ มีเส้นชั้นและตำหนิเล็กๆ น้อยๆ ซึ่งจำเป็นต้องมีการกลึงตามขั้นตอนเพื่อให้ได้ขนาดและคุณภาพพื้นผิวตามที่กำหนด ในเวลานี้ สารกัดกร่อนที่มีประสิทธิภาพกลายเป็นเครื่องมือสำคัญ สารกัดกร่อน เช่นล้อเจียรสายพานขัด ล้อขัด และล้อขัดเงา ถูกนำมาใช้อย่างแพร่หลายในการลบคม ปรับผิวให้เรียบ และขัดแต่งชิ้นส่วนการผลิตแบบเติมแต่ง เพื่อให้มั่นใจว่าผลิตภัณฑ์มีความแม่นยำและความสวยงามระดับอุตสาหกรรม โดยเฉพาะอย่างยิ่งในอุตสาหกรรมการบินและอวกาศและการแพทย์ ความต้องการคุณภาพและการใช้งานพื้นผิวที่สูงเป็นแรงผลักดันให้ผู้ผลิตวัสดุขัดถูพัฒนาวัสดุประสิทธิภาพสูงและทนทานต่อการสึกหรออย่างต่อเนื่อง เพื่อตอบสนองความต้องการพิเศษของกระบวนการหลังการผลิตแบบเติมแต่ง

การแนะนำเทคโนโลยีการผลิตแบบลบและการประยุกต์ใช้สารกัดกร่อน

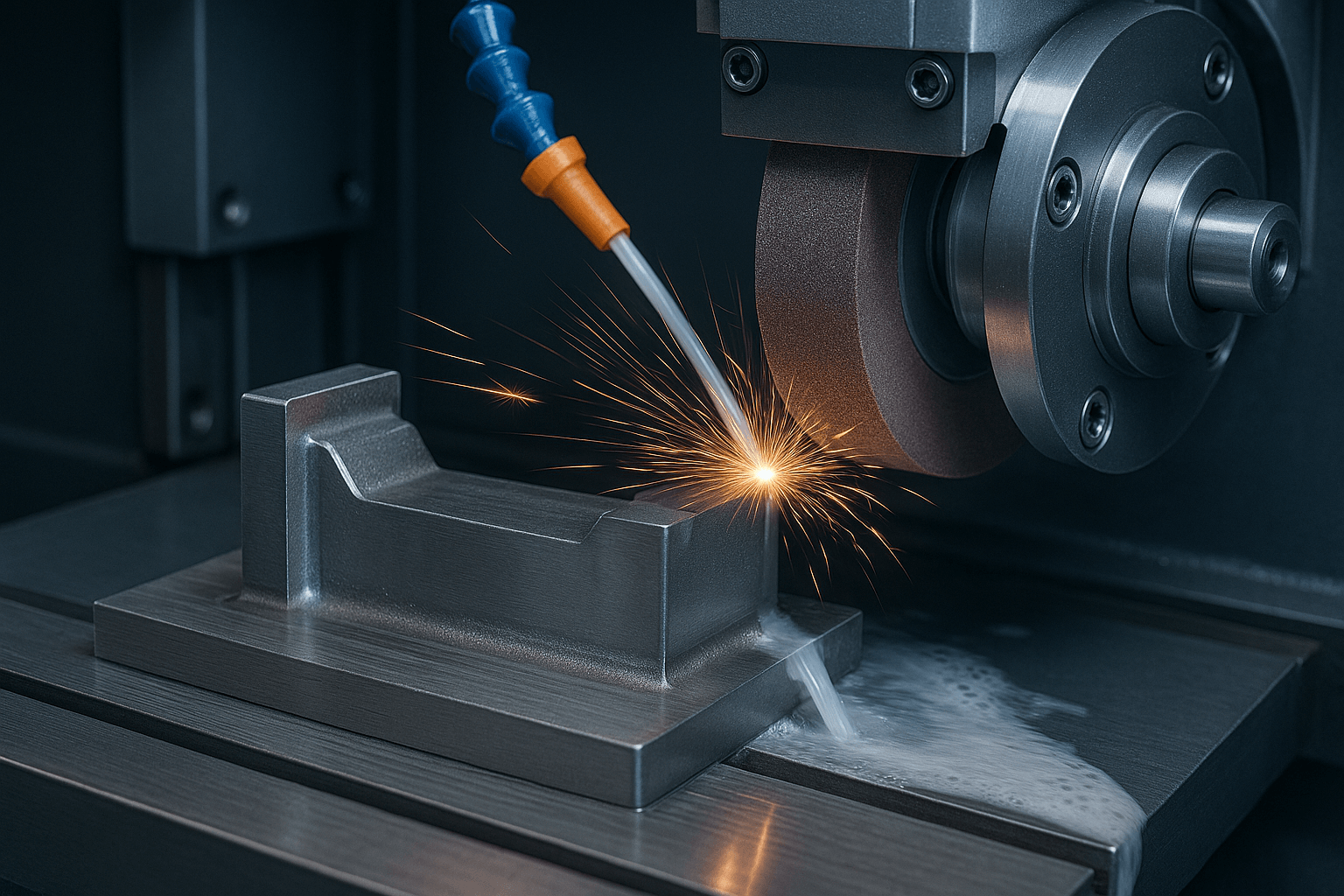

การผลิตแบบลบออกคือการกำจัดวัสดุส่วนเกินออกด้วยการตัด การกัด การเจียร และวิธีการอื่นๆ เพื่อแปรรูปชิ้นงานให้เป็นรูปทรงที่กำหนดไว้ล่วงหน้า เทคโนโลยีนี้มีความสมบูรณ์และเหมาะสำหรับการผลิตจำนวนมาก โดยเฉพาะอย่างยิ่งในด้านความแม่นยำของขนาดและคุณภาพพื้นผิวที่ยอดเยี่ยม กระบวนการทั่วไปประกอบด้วยการกัด CNC การกลึง การเจียร การตัดลวด การกัดด้วยไฟฟ้า (EDM) การตัดด้วยเลเซอร์ และการตัดด้วยเจ็ทน้ำ การผลิตแบบลบมีบทบาทสำคัญอย่างยิ่งในการผลิตยานยนต์ การบินและอวกาศ การผลิตเครื่องจักร และอุปกรณ์ทางการแพทย์ สามารถแปรรูปเหล็ก เหล็กหล่อ โลหะผสมอลูมิเนียม และวัสดุคอมโพสิตได้อย่างมีประสิทธิภาพ เพื่อตอบสนองข้อกำหนดที่เข้มงวดของอุตสาหกรรมในด้านความทนทานและการใช้งานของชิ้นส่วน

สารกัดกร่อนมีบทบาทพื้นฐานและสำคัญในกระบวนการบดแบบลบ โดยเฉพาะอย่างยิ่งในกระบวนการเจียร ล้อเจียรประเภทต่างๆ (เช่น ล้อเจียรเซรามิก ล้อเจียรเรซิน) และเครื่องมือขัดเงา ถูกนำมาใช้กันอย่างแพร่หลายสำหรับงานกลึงหยาบ งานตกแต่งผิว และการขัดผิวตามข้อกำหนดของกระบวนการ เพื่อให้มั่นใจว่าชิ้นงานจะมีความแม่นยำสูงและคุณภาพพื้นผิวระดับกระจก ประสิทธิภาพการกัดกร่อนส่งผลโดยตรงต่อประสิทธิภาพการประมวลผลและคุณภาพของผลิตภัณฑ์ กระตุ้นให้เกิดนวัตกรรมวัสดุและโครงสร้างสารกัดกร่อนอย่างต่อเนื่อง เพื่อตอบสนองความต้องการในการแปรรูปวัสดุที่มีความแข็งสูงและรูปทรงเรขาคณิตที่ซับซ้อน

สารกัดกร่อนในฐานะสะพานเชื่อมสำคัญระหว่างสองเทคโนโลยีนี้ ช่วยเชื่อมโยงอย่างราบรื่นจากการผลิตแบบเติมแต่ง (Additive Manufacturing) ไปสู่การผลิตแบบลบ (Subtractive Manufacturing) ด้วยการประยุกต์ใช้วัสดุคอมโพสิตและวัสดุความแข็งสูงที่เพิ่มมากขึ้น การพัฒนาเทคโนโลยีสารกัดกร่อนจึงกลายเป็นกุญแจสำคัญในการรับประกันคุณภาพการผลิต เพื่อตอบสนองต่อปัญหาความหยาบผิวเฉพาะของการผลิตแบบเติมแต่ง และความต้องการความแม่นยำสูงของการผลิตแบบลบ การวิจัยและพัฒนาแม่พิมพ์จึงพัฒนาอย่างต่อเนื่องเพื่อมุ่งสู่ความแข็งที่สูงขึ้น โครงสร้างที่ดีขึ้น และอายุการใช้งานที่ยาวนานขึ้น ส่งเสริมความชาญฉลาดและประสิทธิภาพของห่วงโซ่การผลิตทั้งหมด